Блог / Новости

Голосование

Автоматизация подготовки производства на предприятии:

PDM система на предприятии

Планирование и управление производством в системе TechnologiCS

К. Чилингаров

Источник: http://www.sapr.ru

Когда речь заходит об автоматизации управления производством, рассматривать этот процесс необходимо в комплексе с автоматизацией решения задач технической подготовки производства и планирования — только так вы сможете получить максимальную отдачу от вложенных средств.

Приступая к производству как минимум необходимо знать:

- что производить;

- как производить;

- какие для этого нужны материальные и другие ресурсы.

Применительно к цеху это означает, что нужно иметь номенклатурный (и календарный) план, технологическую документацию, описывающую процесс изготовления, а также сводную информацию: перечень необходимых материалов и заготовок, инструмента, оснастки и т.д. Неплохо также рассчитать плановую загрузку имеющегося оборудования, учитывая при этом его фактическое состояние и график планово-предупредительных ремонтов.

Основой формирования планов цехов является план всего производства, для правильного расчета которого требуется достаточно полная конструкторско-технологическая информация. Поскольку предприятие производит, как правило, не отдельные детали, а узлы и изделия, то в первую очередь для построения плана необходимо иметь ясное представление о составе и структуре этих изделий. Структура изделий, в свою очередь, определяет последовательность изготовления деталей и узлов. Чтобы предварительно распределить работы по цехам и участкам, следует учесть технологический маршрут прохождения каждой детали или сборочной единицы, время ее изготовления на каждом этапе — и совместить это с наличием, реальным состоянием и загрузкой оборудования. Исходная информация о структуре изделий и их составе заложена в конструкторских спецификациях. Все прочие данные (маршрут, перечень операций и трудоемкость каждой операции, необходимое оборудование, режимы его работы, инструмент и приспособления) есть в технологических картах; там же указываются материал заготовки и норма его расхода на каждую деталь. Таким образом, для расчета потребности цеха в материалах, инструменте и т.д. нужно иметь перечень запланированных к производству деталей и описание технологии изготовления каждой из них.

Итак, исходными данными для работы автоматизированной системы управления производством являются производственный план и технологическая информация по всем входящим в него позициям. Всю необходимую конструкторскую, технологическую и сводную информацию можно, конечно, взять в ее традиционном бумажном представлении и ввести в систему управления производством. Однако, во-первых, объем этой информации на любом серьезном предприятии очень и очень велик. При попытке наполнения производственной информационной системы вручную ввод данных нередко настолько запаздывает, что построенные в итоге планы и графики оказываются просто неактуальными. Во-вторых, ошибки, возникающие при ручном вводе информации либо при передаче ее из одной автоматизированной системы в другую, зачастую приводят к сбоям в снабжении и производстве, последствия которых могут очень быстро перечеркнуть все плюсы автоматизации. И наконец, процесс ручного ввода или периодической конвертации данных из одной формы в другую всегда связан с существенными накладными расходами, способными свести на нет весь эффект от внедрения автоматизированных средств управления.

Избежать подобных проблем можно, если не разрывать информационную цепочку подготовки производства, планирования и управления

Единая автоматизированная система ТПП и управления производством

При комплексном подходе к автоматизации конструктор, технолог, сотрудники плановых и диспетчерских служб и собственно производственники должны работать в едином информационном пространстве. Данные, закладываемые конструкторами и технологами при проектировании и оформлении документации с помощью САПР, должны быть доступны в структурированном электронном виде всем участникам процесса подготовки и управления производством. Только тогда при формировании планов, заданий, ведомостей, нарядов уже ничего не придется вводить или передавать, поскольку для решения большинства плановых и производственных задач вся информационная подоснова закладывается именно на этапе конструкторско-технологической подготовки и нужно просто иметь к ней доступ.

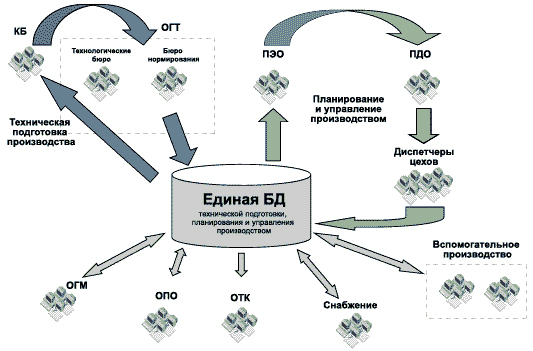

Работу организованной таким образом системы можно упрощенно представить в виде схемы прохождения информационных потоков:

Основные информационные потоки

- В процессе конструкторской подготовки производства формируется информация о выпускаемых изделиях, их составе, деталях, узлах, сборочных единицах, входимости, применяемости и т.д.

- При разработке технологической документации в единой БД создаются описания технологий изготовления деталей, узлов, изделий и т.д. Формируется информация об используемом оборудовании и режимах его работы, необходимых материальных и трудовых ресурсах, применяемом инструменте, потребляемых комплектующих.

- По завершении первого и второго этапов БД уже содержит структурированную, консолидированную информацию обо всех выпускаемых изделиях и необходимых для производства материалах, оборудовании, инструменте, планируемом времени изготовления и т.д.

- Планово-экономические службы, определив состав заказов, автоматически получают:

- сводную плановую потребность в материалах на производственную программу, сводную плановую потребность цехов в материалах;

- сводную трудоемкость, сгруппированную по видам оборудования или разрядам, на всю производственную программу, отдельно для каждого цеха или для каждого изделия (узла, детали);

- плановую загрузку технологического оборудования, сгруппированную по видам оборудования, на всю производственную программу и отдельно для каждого цеха;

- циклограмму изготовления на всю производственную программу и отдельно по заказам (изделиям, узлам).

- С использованием имеющейся сводной информации разрабатывается производственный план и рассчитываются:

- номенклатурный и календарный план производства;

- планируемые на производственную программу затраты материальных, трудовых и других ресурсов по подразделениям;

- плановая потребность в основных и вспомогательных материалах, комплектующих и стандартных изделиях, инструменте, оснастке и т.д. — как сводная на всю производственную программу, так и раздельно по подразделениям;

- плановый график загрузки оборудования.

- Формируются планы для цехов с учетом возможной передачи мощностей между цехами и кооперации.

- На основании планов для цехов с учетом реальной обеспеченности производства выполняется оперативное планирование производства на уровне цеха.

- На основании оперативного плана формируются производственные задания, лимитно-заборные карты и другие производственные документы.

- На уровне цеха фиксируются фактически потребляемые материальные и другие ресурсы, затраченные нормочасы, выполнение или невыполнение плана по всем номенклатурным позициям; ведется оперативный учет, а также учет брака; рассчитываются дефициты и т.д.

- Статистические данные, формируемые подсистемой управления производством на уровне цеха, используются:

- для контроля выполнения производственного плана и, при необходимости, его корректировки;

- контроля соответствия фактических затрат планируемым в динамике их роста;

- управления обеспеченностью производства в целом и отдельных подразделений;

- управления заделами;

- выявления в производственном цикле критических точек, ведущих к изменению его длительности, себестоимости продукции и т.п.;

- построения системы технического контроля с целью выявления точки отклонения технологических параметров при изготовлении, ведущего к потере качества продукции;

- передачи в бухгалтерские системы и системы управления ресурсами предприятия для расчета экономических показателей работы предприятия.

- На каждом этапе работы системы каждое задействованное подразделение может оперативно получать необходимые для его дальнейшей работы документы: спецификации, технологические карты, ведомости, отчеты и т.д.

- Руководители разных рангов имеют возможность оперативно контролировать все происходящие процессы: проектирование, разработку документации, планирование, производство и т.д., используя для этого отчеты и контрольные графики.

- Для обеспечения постоянной бесперебойной работы системы отдельные подразделения осуществляют администрирование и настройку системы, контроль соответствия информации в справочниках реальному состоянию и т.д.

Вышеописанная архитектура построения положена в основу комплексной системы подготовки производства TechnologiCS, которая включает:

• средства для организации единого информационного пространства для служб технической подготовки производства;

• средства для ведения состава изделия и выпуска текстовой конструкторской документации;

• САПР для разработки технологических процессов и выпуска технологической документации;

• средства для проведения сводных расчетов и решения задач планирования.

Расчет сводной, подетальной или пооперационной трудоемкости с возможностью объединения по группам оборудования, по видам работ, разрядам или подразделениям. Формирование различных сводных конструкторско-технологических документов, материальных, расцеховочных и других ведомостей. И наконец, формирование планов для подразделений и контроль фактического выполнения производственной программы

Так же TechnologiCS позволяет вести планирование и производство:

• ведение производственных спецификаций конкретных заказов с учетом изменений в комплектации, кооперации, изменений технологий изготовления и т.д., составление производственной программы, автоматическое формирование структуры заказа по конструкторским спецификациям с возможностью последующей корректировки в процессе производства;

• расчеты потребностей в материалах и трудоемкости по производственным спецификациям заказов в различных разрезах;

• расчет технологического цикла изготовления заказа;

• возможность объединения деталей и узлов в партии по произвольным конструктивным или технологическим признакам;

• автоматическое формирование номенклатурных планов цехов и участков;

• возможность переназначения работ между цехами/участками, с автоматическим пересчетом потребностей в материалах и трудоемкости;

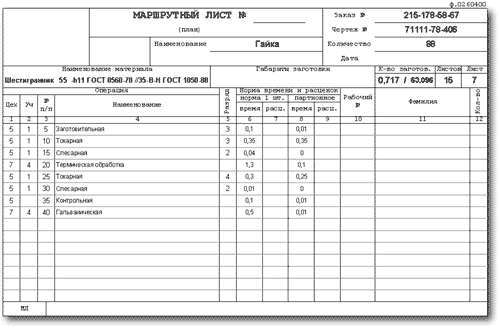

• автоматизированное формирование различной документации для производства: маршрутные листы (сопроводительные карты), комплектовочные карты, заявки на материалы и комплектующие и т.д.;

• автоматизированная генерация различных электронных документов для подсистемы складского учета TechnologiCS (заявки на отпуск материалов в производство, ордера, накладные и т.п.);

• возможность распределения технологических операций по конкретным работникам или единицам оборудования;

• прямой доступ из режимов работы с производственной программой подразделения к другим имеющимся в системе данным о соответствующих деталях, документах, техпроцессах и т.д. Позволяет широко использовать в цехе конструкторско-технологическую информацию в электронном виде в качестве справки, для получения из электронного архива программ для станков с ЧПУ для запланированных деталей и технологических операций и т.д.;

• возможность вести учет выполнения производственной программы при необходимости с точностью до технологических операций;

• возможность подключения штрих кодового оборудования для автоматизации ввода данных;

• контроль фактических показателей: выполнение заказа в разрезе изготовленной номенклатуры, закрытой трудоемкости, в разрезе участвующих подразделений (цехов/участков), итоговая выработка за период по работникам, по единицам оборудования и т.д.;

• возможность визуализации плановых, текущих, фактических показателей производства в различных вариантах;

• ведение информации о возникновении брака, с указанием видов и причин брака;

• возможность накопления статистики, отражающей фактическое изготовление (выполненные операции, брак, исполнители и т.д.) для последующего анализа;

• встроенная подсистема для управления качеством.

Формирование производственных планов

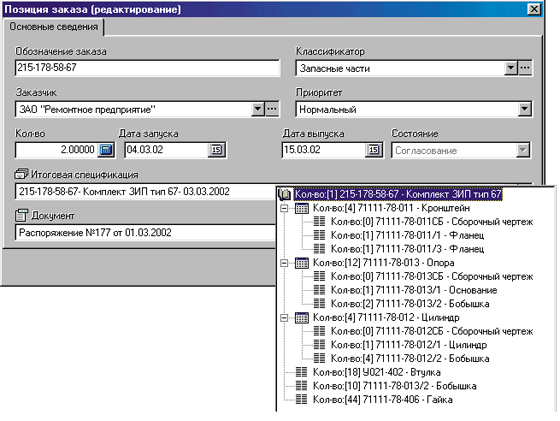

Из имеющихся в базе данных деталей, сборочных единиц и изделий, информация о которых собрана на этапах конструкторской и технологической подготовки, можно сформировать заказ:

Создание заказа

При этом требуется указать дату либо запуска заказа в производство, либо выпуска. Вы можете одновременно задать желаемые сроки начала и окончания работ. Совокупность всех сформированных таким образом заказов составляет план производства. Для разных пользователей могут настраиваться индивидуальные рабочие профили. Такой профиль позволяет установить, с какими заказами и подразделениями пользователь работает в данный момент. Начальнику цеха это дает, например, возможность видеть в своем плане не все имеющиеся в заказе детали, а только те, что проходят через его цех. А в случае большого количества одновременно проходящих заказов, когда работать с полным объемом информации трудно и неудобно, пользователь может выбирать только те заказы, которые интересуют его в данный момент.

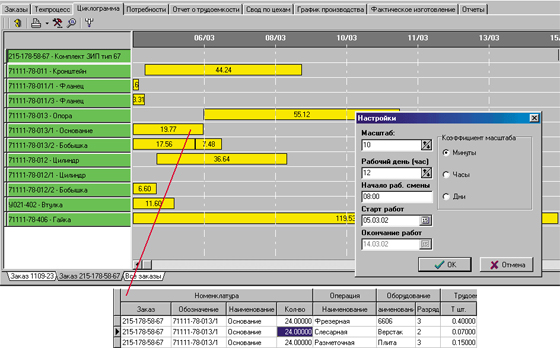

Для формирования номенклатурного плана цехов и участков достаточно создать в системе соответствующие заказы. Расчет планов для подразделений будет выполнен автоматически — исходя из информации, заложенной в систему на этапе создания технологических процессов. Для расчета календарного плана TechnologiCS позволяет построить циклограмму изготовления заказа:

Расчет циклограммы

Рассчитанные даты можно сохранить в производственном плане.

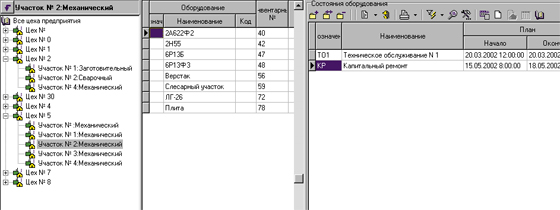

Ведение информации о технологическом оборудовании

В режиме Станочный парк TechnologiCS позволяет вести информацию об имеющемся оборудовании с указанием данных о размещении станков по цехам и участкам, а также инвентарных номеров. Существуют средства описания возможных состояний оборудования:

Управление информацией об оборудовании

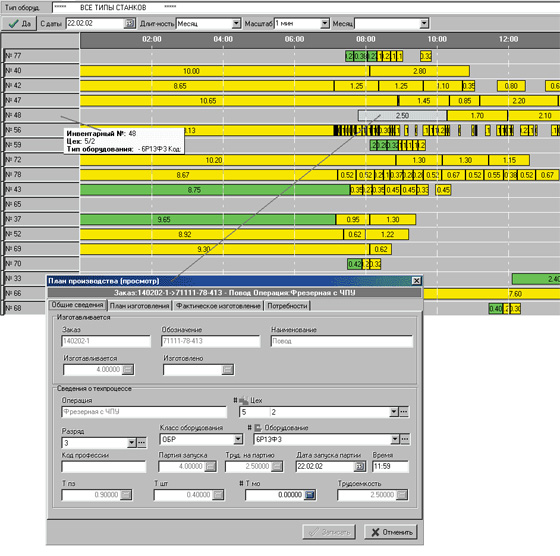

Для каждого состояния (например, технического обслуживания) могут быть указаны плановое и фактическое время его начала и завершения, а также перечень необходимых материалов и запасных частей. Перечень состояний и сменность работы можно задать отдельно для каждой единицы оборудования. Подобный режим эксплуатации системы полезен, например, службе главного механика. С использованием информации об оборудовании, заложенной в технологическом процессе, TechnologiCS позволяет рассчитать плановую загрузку фактически имеющихся станков:

Расчет плановой загрузки оборудования

Складской учет

TechnologiCS позволяет вести складской учет:

• выполнение операций прихода, расхода, перемещения товарно-материальных ценностей с оформлением соответствующих документов;

• в качестве точки учета может выступать любое подразделение: склад, цех, участок, кладовая и т.д.;

• возможность настройки и создания собственных учетных документов и операций, работа со специфическими для производства и сложными учетными операциями (последовательностями операций): списание в производство, возврат из производства, пересортица, переоценка и т.д.;

• ведение товарных групп, карточек учета и учетных цен, возможность различной классификации одной и той же номенклатуры в разных подразделениях;

• возможность организации партионного учета и учета по серийным номерам;

• контроль остатков в различных разрезах: по подразделениям, по номенклатуре, по товарным группам, по партиям, по серийным номерам, по работникам;

• отслеживание истории движения по номенклатуре, по партиям, по серийным номерам;

• динамическое формирование и просмотр на экране оборотных ведомостей за любой период времени в разрезе отдельного склада, нескольких складов, товарной группы и т.д.;

• возможность настройки и работы со специальными документами ("расчетными"), которые не влияют на остатки, но объединяют по определенному принципу учетные документы и операции учета, например, лимитно-заборные карты, карты комплектации заказа и т.п. С помощью расчетных документов можно эффективно решать, например, такие задачи, как отслеживание соответствия заявленных и фактически выданных на заказ материалов и комплектующих;

• возможность как ручного, так и автоматизированного создания и заполнения различных документов подсистемы складского учета. Например, автоматизированное формирование содержания заявки на отпуск материалов на заказ на основании рассчитанной в соответствии с производственной программой потребности подразделения в материалах;

• возможность подключения штрих кодового оборудования для автоматизации ввода данных;

• возможность связи с документами, хранящимися в электронном архиве, например, партии материала с сертификатом на него (отсканированным);

• возможность контроля фактически израсходованных на производство ТМЦ в натуральном и денежном выражении.

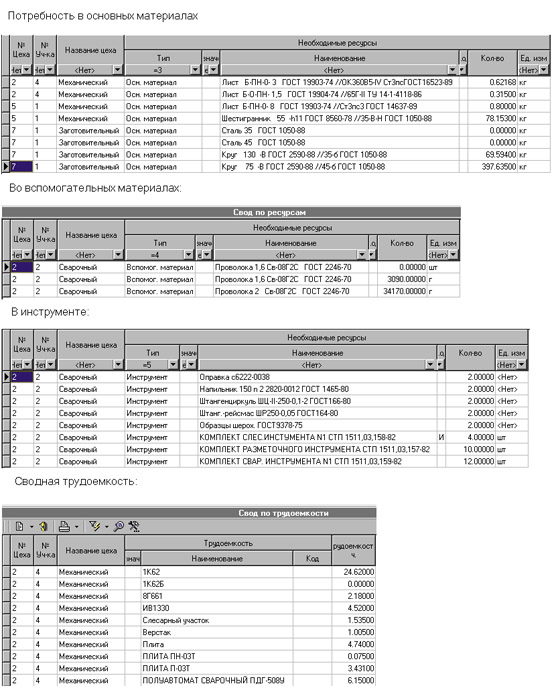

Расчет потребностей и выпуск производственных заданий

С учетом указанных в профиле заказов и подразделений система рассчитывает необходимые для выполнения производственной программы потребности в основных и вспомогательных материалах, инструменте и оснастке, комплектующих и деталях для сборки:

Расчет потребности цехов и участков в ресурсах

Работая в этом режиме, можно сформировать лимитно-заборные карты для цехов и участков, заявки на инструмент и оснастку и т.п. Кроме того, рассчитывается сводная трудоемкость по моделям оборудования. Для выравнивания загрузки руководитель может перераспределить задания как на уровне цехов и участков, так и на уровне единиц оборудования. В режиме подготовки отчетов средствами TechnologiCS можно сформировать производственные задания и другие документы (ведомости комплектации и т.д.). Пример готового документа приведен ниже на рисунке Внешний вид и содержание любых формируемых средствами системы документов могут настраиваться пользователем. Система позволяет создавать и собственные типы документов:

Расчет плановой загрузки оборудования

Контроль выполнения производственной программы

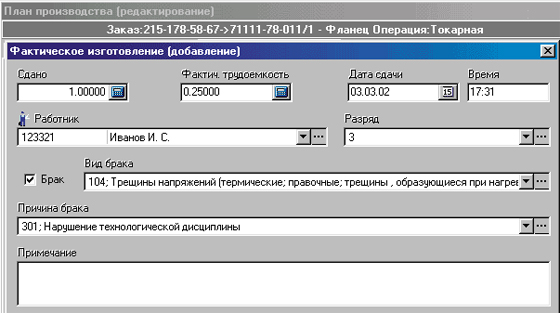

Итак, план цеха и участков сформирован, заявки на материалы и инструмент поданы, задания напечатаны и розданы мастерам. Начался собственно производственный процесс. Теперь необходимо фиксировать фактическое изготовление. TechnologiCS позволяет оформлять сдачу как пооперационно, так и непосредственно для детали или одновременно для нескольких позиций плана. Если сдача осуществляется по завершении каждой технологической операции, руководитель получает в режиме реального времени наиболее полную и детальную информацию о ходе производства. Оформляя сдачу, можно указать фамилию и табельный номер рабочего (выбирается из справочника работников цеха). Количество сданных деталей и фактическая трудоемкость по умолчанию устанавливаются равными запланированным, но могут быть изменены. При возникновении брака указываются (если это необходимо) его вид и причина:

Регистрация фактического изготовления

Могут быть сформированы акт о причиненном материальном ущербе или накладная.

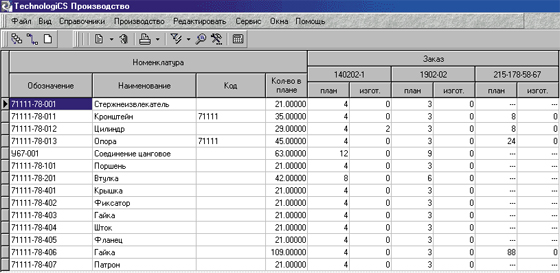

Руководитель имеет возможность получать в различных удобных формах отчеты о текущем состоянии выполнения плана вверенными ему подразделениями. Так, ниже на рисунке показаны запланированные к производству детали и узлы, их общее количество, количество на каждый заказ и фактически изготовленное на текущий момент:

Выполнение номенклатурного плана по заказам

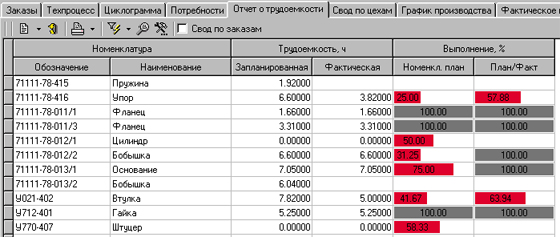

Можно увидеть состояние выполнения плана по номенклатуре и по трудоемкости в процентном выражении:

Выполнение подразделением плана по позициям

При работе с большими заказами начальник цеха может использовать для навигации древовидное представление структуры заказа и получать информацию о состоянии дел только по интересующей его сборочной единице.

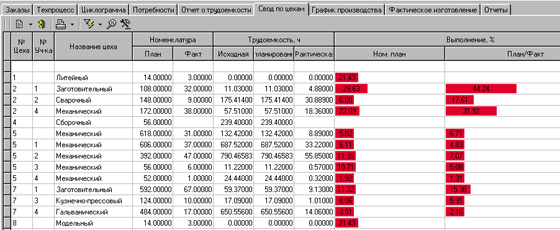

Руководители более высокого ранга (например, начальник производства) могут просмотреть оперативную информацию о ходе выполнения плана подразделениями в целом:

Общее состояние выполнения плана подразделениями

Все полученные таким образом данные можно вывести на печать в виде документов — к примеру сформировать в автоматизированном режиме ведомость дефицита как для цеха, так и на межцеховом уровне.

Получаемая в ходе работы информация о фактическом изготовлении (сданные детали, фактическая трудоемкость по операциям, разряды, табельные номера и фамилии рабочих и т.д.) может штатными средствами системы передаваться для обработки в другие приложения — например в программы для расчета заработной платы, бухгалтерского учета или в систему управления ресурсами и предприятием верхнего уровня класса ERP.